Le béton projeté

Sur un chantier, il existe trois façons de mettre en œuvre le béton : le couler en place dans des coffrages, l’assembler sous forme d’éléments préfabriqués ou...le projeter sur les parois ! Cette dernière technique consiste à expulser le béton d’une lance sous l’impulsion d’un jet d’air comprimé, permettant de former des couches de béton de faible épaisseur qui adhèrent immédiatement aux parois tout en épousant parfaitement le profil du support. En offrant la possibilité de bétonner en s’affranchissant des opérations de coffrage, le béton projeté est une technique incontournable pour la construction souterraine - en particulier pour les tunnels -, dans le génie civil, ainsi que pour la consolidation de structures. Grâce à son excellente adhérence, ce matériau est également idéal pour réparer ou renforcer les ouvrages existants.

Domaines d'application

Le béton projeté s’utilise aussi bien pour des travaux neufs que pour la réparation d’ouvrages, dès que le contexte technique ou économique du chantier permet de se passer de coffrages. Ses principaux domaines d’application incluent :

- Génie civil et infrastructures : tunnels, galeries, barrages, digues...

- Bâtiment : sous-sols, parkings souterrains, bassins aquatiques...

- Renforcement et stabilisation de structures : talus, pentes, parois rocheuses, structures souterraines...

- Réparation et réhabilitation : restauration de ponts, murs de soutènement, parements en béton...

Ces applications varient en fonction de la technique de projection employée, soit par voie sèche, soit par voie mouillée, chacune ayant ses spécificités. La distinction repose sur la manière dont l’eau de gâchage du béton est introduite : lors de la projection pour la première, et lors de la fabrication du béton pour la seconde. Chaque voie présente des avantages et des inconvénients (voir section « mise en œuvre »), et leurs domaines d’utilisation diffèrent :

Projection par voie sèche :

- réparations et renforcement de structures,

- réalisation de voiles minces avec armatures,

- béton réfractaire (forte résistance et grande adhérence)

- rejointoiement de maçonneries à joints larges et profonds,

- protection immédiate de terrain avec activité discontinue et volume unitaire restreint (blindage de puits, de tunnel, plots alternés en soutènement, reprise en sous-œuvre).

- projection sur falaises et talus (forte résistance et grande adhérence)

Projection par voie mouillée :

- soutènements en souterrain (fort débit, faible émission de poussière, résistance requise moindre)

- protection des berges (fort débit, sans besoin d’adhérence)

- projection verticale vers le bas (pas de piégeage des pertes)

- projection sur support fragile (faible force d’impact)

- rejointoiement de maçonnerie à joints étroits

Les avantages du béton projeté

Pour le concepteur de l’ouvrage :

Le béton projeté offre une flexibilité de conception, surtout pour des structures de formes complexes ou dans des espaces restreints où les coffrages sont impraticables. Il permet d’appliquer des couches de béton à épaisseur contrôlée, ce qui est utile pour des ouvrages de sections variables ou des intersections complexes. Son adhérence immédiate au support garantit une solidité sans coffrage.

Pour le maître d’ouvrage ou l’exploitant :

Le béton projeté est un choix économique pour les ouvrages nécessitant durabilité et adhérence, même en conditions difficiles. En éliminant le coffrage et en accélérant les travaux, cette méthode réduit les coûts de main-d'œuvre et de matériel. On estime ainsi que la projection de béton permet de réduire d’environ 50 % le délai de réalisation des ouvrages souterrains, par rapport aux méthodes traditionnelles de confortement. Le béton projeté assure également une excellente résistance à l’usure, prolongeant la durée de vie des ouvrages.

Pour le constructeur/applicateur :

Le béton projeté simplifie la mise en œuvre, surtout dans les zones difficiles d’accès et les espaces restreints, grâce à son adhérence immédiate et à sa bonne compacité sans besoin de coffrage. Cette technique, dont la formulation des bétons demande un vrai savoir-faire (voir section « données techniques ») permet d’adapter l’épaisseur et la force de projection selon les contraintes spécifiques du site, réduisant les opérations de préparation et accélérant les travaux. Elle améliore la productivité, avec des conditions de travail sécurisées et adaptées à chaque chantier.

Avantages et inconvénients de chaque technique de projection

Bétons projetés par voie sèche

Avantages :

- tuyauterie/lance plus légère ;

- grande distance de transfert possible (1 200 m) ;

- nettoyage simplifié (mélange pas ou peu humide) ;

- fort compactage (résistance élevée et retrait réduit) ;

- bon enrobage des armatures ;

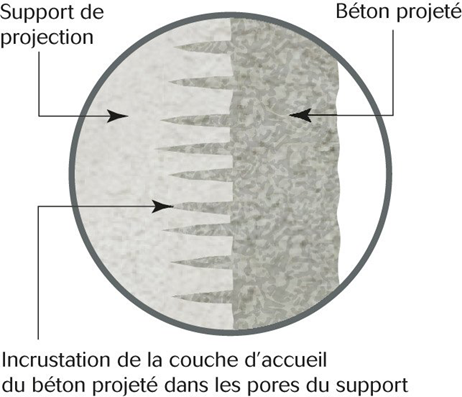

- forte adhérence mécanique (pénétration des fines du mélange dans le support) ;

- optimisation du rapport E/C (besoin en eau uniquement pour l’hydratation du ciment) ;

- enrichissement en ciment favorisant le collage ;

- parement « fermé » par une couche de laitance.

Inconvénients :

- production de pertes et de poussière ;

- respect des conditions d’hygrométrie pour les granulats dans le cas de la confection des mélanges in situ et en centrale BPE ;

- matériel adapté (compresseur de forte puissance, abrasion des tuyaux et de la machine) ;

- rapport E/C en place non contrôlable et dépendant de l’expérience du porte-lance, risque d’hétérogénéité du mouillage à la lance ;

- forte influence de la compétence du porte-lance (position de la lance et réglage de la teneur en eau), ce qui nécessite qualification/formation/ certification du personnel de chantier délivrée par l’ASQUAPRO.

Bétons projetés par voie mouillée

Avantages :

- formulation similaire à un béton coulé en place ;

- pas de modification de la composition du mélange avant et après projection ;

- dosage en ciment et en eau maîtrisable ;

- pertes limitées ;

- respect des supports fragiles.

Inconvénients :

- double adjuvantation nécessaire ;

- activateur générant d’éventuelles difficultés à remplir les zones derrière les armatures ou les treillis ;

- longueur de transfert réduite du fait des frottements (100 m) ;

- projection manuelle difficile au-delà d’un débit de projection de 6 m³/h (ou tuyauterie de diamètre supérieur à 60 mm) ;

- pertes contenant du ciment qui nécessite un nettoyage ;

- nettoyage du matériel et du chantier en fin de journée ou lors de longs arrêts.

Mise en œuvre (recommandations, limites, précautions…)

Le béton projeté est appliqué à l'aide d'une lance sous pression, permettant une adhérence immédiate sur diverses surfaces sans coffrage. L’énergie cinétique conférée par l’air comprimé compacte le mélange qui devient ainsi dense et homogène. Dans certains cas, cette force de compaction est complétée par l’impact des gravillons les plus gros qui viennent percuter le matelas de béton déjà mis en œuvre et accentuent le compactage du béton projeté.

Les opérations de bétonnage comprennent la succession des étapes suivantes :

- préparation du support ;

- mise en place des armatures : treillis soudés, barres ;

- projection du béton par passes successives ;

- mise en œuvre d’une couche de finition éventuelle et protection par cure.

Le béton projeté peut être appliqué par voie sèche ou voie humide, selon les besoins du chantier et les contraintes de l’environnement.

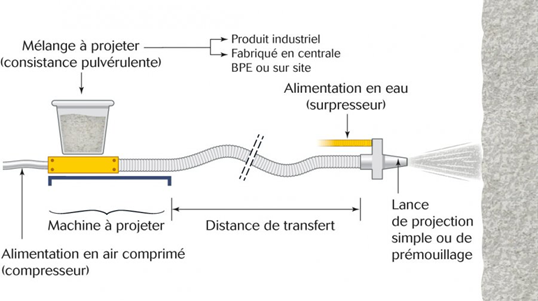

- Dans la voie sèche, le mélange sec de ciment, de granulats et d’adjuvants est pompé et envoyé dans la lance, où l’eau est ajoutée juste avant la projection, en quantité nécessaire et réglable pour assurer l’humidification du mélange juste au moment de la projection sur la paroi. Cette technique est utilisée en particulier lorsque des performances mécaniques élevées sont attendues, pour des chantiers de faible importance ou nécessitant des arrêts fréquents, ou lorsque la distance de transport entre la machine confectionnant le mélange et la lance de projection est importante.

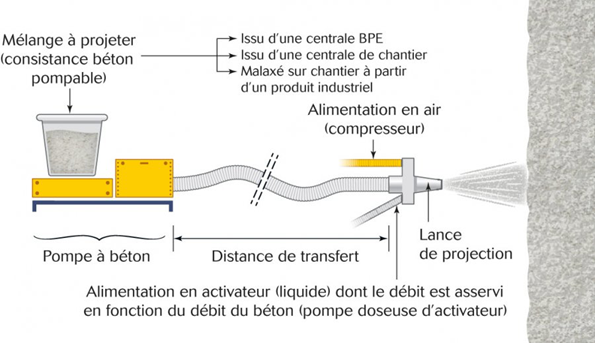

- Dans la voie humide, un béton confectionné et malaxé dans une centrale, transporté par camion toupie, puis pompé jusqu’à la lance de projection, est projeté directement. Dans certains cas, dans une phase intermédiaire, il peut être stocké dans une trémie. Cette technique, idéale pour les chantiers nécessitant un rendement important - la mise en œuvre peut alors être robotisée - favorise une application rapide et homogène tout en limitant les poussières.

Quel que soit le procédé, la projection est réalisée en couches fines pour éviter les fissurations et obtenir une compacité élevée. La bonne exécution des travaux dépend notamment de la qualité des granulats et du contrôle de la pression afin d’éviter la ségrégation du mélange. Quel que soit le procédé, la préparation du support est essentielle : il doit être propre, stable et souvent humidifié pour une adhérence optimale. Par ailleurs, une mise en œuvre réalisée par des opérateurs qualifiés est cruciale pour assurer une application uniforme et durable.

Un robot de projection peut être utilisé, la manipulation fait également l’objet d’une certification de l’opérateur.

Normes et référentiels de mise en œuvre applicables (toujours utiliser la version de la norme en vigueur) :

Normes :

- NF EN 14487-1 : Béton projeté – Partie 1 : définitions, spécifications et conformité NF EN 14487-2 : Béton projeté – Partie 2 : exécution.

- NF P95-102-1 : Réparation et renforcement d’ouvrages en béton et en maçonnerie – Béton projeté.NF EN 14488-1 à 7 : Essais pour béton projeté.

- NF EN 206+A2/CN : Béton – Spécification, performances, production et conformité.

Référentiels :

- Fascicules ASQUAPRO : téléchargeables gratuitement sur https://asquapro.com/fr/publications

- Recommandations de l’AFTES : téléchargeables gratuitement sur www.aftes.fr

- Guides du STRRES : téléchargeables gratuitement sur www.strres.org

- NF EN 13670 « Exécution des structures en béton ». Texte de référence européen et son complément national

- DTU 21 « Travaux de bâtiment - Exécution des ouvrages en béton »

- Fascicule 65 « Exécution des ouvrages de génie civil en béton »

Entretien

Les ouvrages en béton projeté, bien que très résistants, peuvent nécessiter des inspections périodiques pour détecter d’éventuelles manifestations d’usure. Un nettoyage régulier peut être mis en place pour éliminer la poussière et la végétation (pour les ouvrages extérieurs).

Données techniques

Composition

Le mélange de béton à projeter est composé de ciment, de sable, de graviers ou de gravillons et éventuellement d’eau, d’adjuvant (selon la technique de projection) et de fibres :

- ciment : le ciment conforme à la norme NF EN 197-1 est choisi en fonction de l’agressivité de l’environnement dans lequel est situé l’ouvrage. Les dosages courants sont compris entre 350 et 450 kg/m3. L’utilisation de ciments à prise et/ou durcissement rapide peut être envisagé (NF P 15-314, NF EN 14647).

- granulats : le sable doit contenir le moins possible de grains plats. Le diamètre des plus gros granulats est limité à 10 mm de manière générale. Les granulats doivent être conformes aux normes NF P 18-545 et NF EN 12620.

- eau : le rapport E/C est, en général, compris entre 0,40 et 0,45.

- adjuvants : on utilise des adjuvants pour béton (super plastifiants) et des accélérateurs de prise ou des « raidisseurs » qui permettent d’assurer l’adhérence du béton sur le support, dès sa projection, et d’obtenir des résistances initiales élevées. L’emploi de produits alcalins à base d’aluminates et de silicates de sodium sont vivement déconseillés. Les adjuvants pour bétons projetés doivent être conformes à la norme NF EN 934-5.

- fibres : les fibres utilisées sont essentiellement métalliques (norme NF EN14889-1) et parfois synthétiques (norme NF EN 14889-2). Elles permettent, en particulier, d’améliorer la cohésion, la ductilité, la résistance et la tenue du béton projeté sur son support. Le dosage est de l’ordre de 35 à 50 kg/m3.

- additions : des fumées de silice sont parfois utilisées pour améliorer les performances du béton et faciliter la projection en rendant le béton plus collant.

La formulation du béton doit prendre en compte les pertes de matériau par « rebond » lors de la projection et être optimisée pour offrir une bonne aptitude à la projection. Il est préconisé d’augmenter, par rapport à la formulation théorique, le dosage en ciment de 10 à 20 % et pour les granulats, la proportion d’éléments fins. En général, les performances spécifiées sont de l’ordre de 25 MPa pour la résistance à la compression à 28 jours.

Démarche de formulation

La démarche de formulation d’un béton pour une mise en œuvre par projection doit à la fois prendre en compte les caractéristiques attendues du béton projeté en place, la technique de projection retenue (voie sèche ou voie mouillée), la « projetabilité » du mélange et, également, sa faculté d’être transporté depuis la machine jusqu’à la lance.

Dans le cas de la projection par voie mouillée, la formulation vise avant tout à la pompabilité du mélange et la résistance en compression attendue, l’activateur assurant sa tenue sur le support. La pompabilité résulte de paramètres liés à la formulation (composition, teneur en fines, type de granulats, teneur et type de fibres, type d’adjuvants), au transport (longueur d’acheminement, diamètre, type de tuyaux et tracé) et au chantier (environnement, température lors de la mise en œuvre). Les paramètres de formulation favorisant la pompabilité sont également basés sur une optimisation du squelette granulaire.

Dans le cas de la projection par voie sèche, la formulation est guidée par une optimisation du squelette granulaire, pour favoriser le transfert dans les tuyaux, la projection sur le support et l’optimisation de la quantité de pertes.

Pour la voie sèche comme pour la voie mouillée, l’épreuve d’étude en laboratoire diffère des démarches habituelles de formulation des bétons coulés et c’est seulement lors de l’épreuve de convenance que l’aptitude à la projection de la formule est vraiment vérifiée. Dans ce domaine, une bonne expérience est nécessaire.

Par ailleurs, il existe également des produits industriels « prêts-à-l’emploi » dont la « projetabilité » a été vérifiée lors d’essais préalables (ou démontrée sur des chantiers antérieurs).

Exemples de chantiers :

Chantier de Colas rail : https://www.youtube.com/watch?v=xMjKoScbjzY

Chantier de bassin aquatique : https://www.youtube.com/watch?v=lFATE614TvQ

La projection du béton en schémas :

- Schéma projection par voie sèche (source Infociments.fr)

- Schéma de projection par voie mouillée (source : Infociments.fr)

- Schéma accrochage mécanique du béton projeté par voie sèche sur le support (source infociments.fr)

COMMENTAIRES

LAISSER UN COMMENTAIRE