Les dallages industriels en béton - Usage industriel (11) : la couche d'usure

La couche d'usure : généralités, fonctions, granulats constituants, techniques de mise en œuvre (saupoudrage ou coulis), préconisations et recommandations, performances des couches d'usures incorporées et couches d'usures incorporées colorées.

Généralités

Il est essentiel que la finition du dallage soit parfaitement adaptée à l’exploitation du bâtiment. La pérennité du dallage peut dépendre du choix de sa couche d’usure, ou de son revêtement.

Comme précisé dans la partie P1-1-1 de la NF DTU 13.3, lorsqu’une couche d’usure est requise, son utilisation est conditionnée par la nature des actions physiques, chimiques et thermiques prévues à l’étape de conception du dallage.

Les liants hydrauliques de la couche d’usure ne résistent ni aux chocs thermiques, ni aux attaques chimiques.

- Pour les bétons des classes d’exposition XA, la couche d’usure est déconseillée sauf si le ciment utilisé permet de répondre aux spécifications des classes d’exposition XA, conformément au FD P18-011.

- Pour les bétons des classes d’exposition XF2, XF3 ou XF4, la couche d’usure est déconseillée.

- Les granulats de la couche d’usure sont usuellement de dureté au moins égale à celle des granulats du béton de dallage.

Il convient de respecter les consignes spécifiées dans les fiches techniques et les fiches de données de sécurité associées aux produits mis en œuvre.

Exemple : lors de la réalisation d’une couche d’usure dans un local pouvant recevoir des objets métalliques en mouvement et en contact direct avec le dallage (palettes métalliques, casiers métalliques, etc.), il convient d’incorporer au béton des granulats métalliques, plutôt que des granulats minéraux.

Il est recommandé à l’entreprise de mettre en place une traçabilité de l’ensemble des opérations effectuées pour la mise en place du béton.

La solution à mettre en œuvre est une couche d’usure incorporée : il s’agit d’une technique monolithique. On applique, sur le dallage en béton encore frais, des granulats durcisseurs en quantités variables (selon le type de produit, le mode d’application et les performances à atteindre). La couche d’usure doit être conforme à la norme NF EN 13813 et respecter des critères additionnels mentionnés dans la NF DTU 13.3 P1-2, section 7.

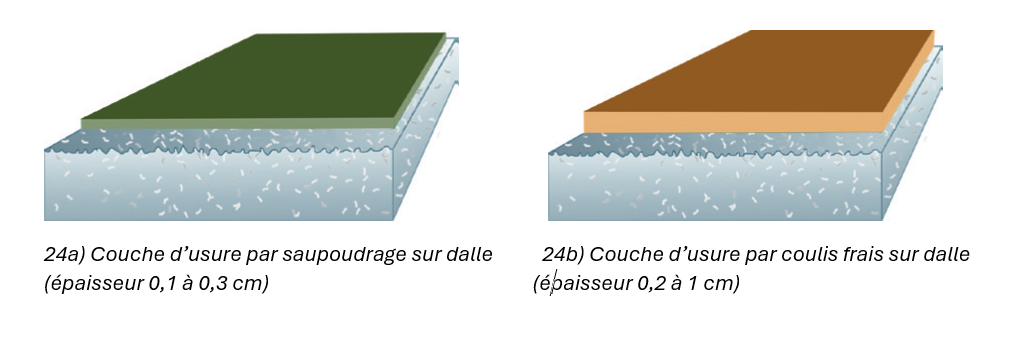

Plusieurs techniques de réalisation sont possibles :

- saupoudrage ;

- épandage ;

- coulis.

Fonctions de la couche d'usure

La couche d'usure doit :

A Résister :

- aux contraintes mécaniques : roulement, chocs, ripage et abrasion ;

- aux contraintes physiques : froid et chaleur ;

- aux contraintes chimiques : acides, bases, solvants, huiles et graisses.

B Faciliter : la circulation, le stockage et l’entretien ;

C Minimiser : les coûts de maintenance ;

D S’adapter : aux besoins évolutifs des industriels ;

E Répondre à certains besoins spécifiques comme :

- le délai de mise en œuvre ;

- le délai de mise en service.

F Contribuer, dans une certaine mesure, à une recherche esthétique.

Nota : sauf cas exceptionnel les liants hydrauliques de la couche d’usure ne résistent ni aux chocs thermiques, ni aux attaques chimiques. Il convient de mettre en œuvre un produit adapté.

Les granulats constituants la couche d'usure

La couche d’usure est un mélange de granulats, de ciment et d’additifs (adjuvant, colorant et microfibres).

En matière de granulats, on distingue :

- les granulats minéraux tels que le quartz, le porphyre, le basalte, le silex ;

- les mélanges de granulats abrasifs tels que le corindon naturel ou synthétique, le carbure de silicium ou l’émeri ;

- les granulats métalliques non oxydables (oxyde de fer synthétique), spécialement traités pour obtenir une bonne affinité avec l’eau et le ciment.

Conformément aux dispositions rappelées au chapitre 7 de la NF DTU 13.3 P1-2, les performances de la couche d’usure sont rappelées dans les tableaux du 3.10.6 du présent document.

Les techniques de mise en œuvre

Par saupoudrage manuel ou mécanique

Le saupoudrage s’effectue après début de prise du béton ou simultanément avec celle-ci, en s’assurant de la quantité nécessaire et suffisante de la pâte cimentaire (laitance, etc.) afin d‘assurer l’hydratation de la couche rapportée. Il convient de suivre les fiches techniques et les fiches de données de sécurité (FDS) des fabricants ; à titre indicatif, les quantités appliquées peuvent être de l’ordre de :

- 3 à 6 kg/m² en particules minérales ;

- 4 à 8 kg/m² en particules métalliques.

Par coulis de mortier frais

Le béton est dressé au niveau fini, moins l’épaisseur du coulis. Ce niveau est fonction de la nature des granulats et de la quantité retenue. Le coulis est tiré sur le béton frais.

Quantité minimale appliquée :

- 6 kg/m² en minéral (ou mélange de granulats) ;

- 8 kg/m² en métallique.

À titre indicatif, 6 kg/m² de granulats minéraux et 8 kg/m² de métalliques correspondent à une épaisseur voisine de 2 à 3 mm.

Avantages de cette technique :

- meilleure tenue à l’usure ;

- meilleure tenue aux chocs pour les couches d’usure métalliques due à la ductilité du produit ;

- teinte plus soutenue pour les couches d’usure teintées.

Nota : concernant les travaux de dallages industriels, cette technique est de moins en moins usitée en France.

Finition

Après l’application de la couche d’usure, il faudra la talocher puis la lisser à la truelle mécanique jusqu’à l’obtention d’une surface fermée d’aspect plus ou moins lisse.

Après le lissage, il convient d’appliquer un produit de cure, conforme à la norme NF P 18370.

Préconisations d’emploi et recommandations

Préconisations d’emploi

Les granulats minéraux sont adaptés aux sols soumis au trafic, au roulement, grâce à leur dureté.

Les granulats métalliques sont mieux adaptés aux chocs, grâce à leur ductilité.

Recommandations

Le coulis est plus adapté :

- pour certaines techniques des sols à haute planéité (avec coulage en bandes) ;

- en cas de sols de teinte claire, pour obtenir une meilleure homogénéité de couleur ;

- en cas de sols très sollicités.

Pour les sols industriels hautement sollicités mécaniquement, la couche d’usure par coulis incorporée, à base de granulats métalliques, est la solution recommandée.

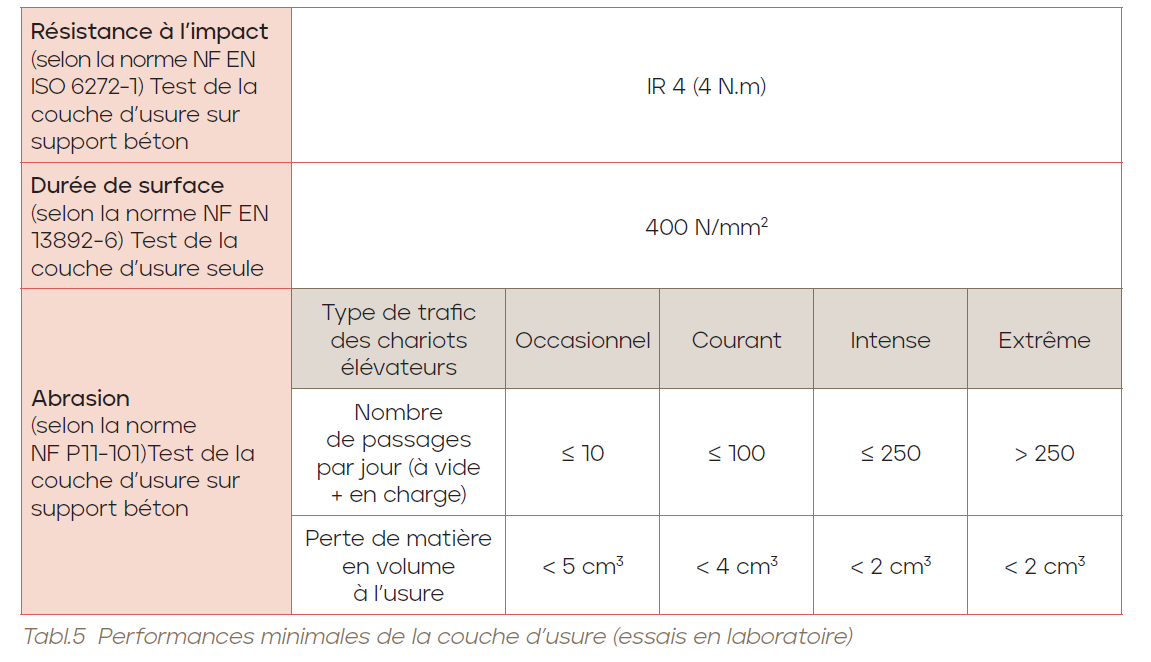

Performances des couches d’usure incorporées

Les couches d’usure doivent répondre aux exigences du tableau 5 :

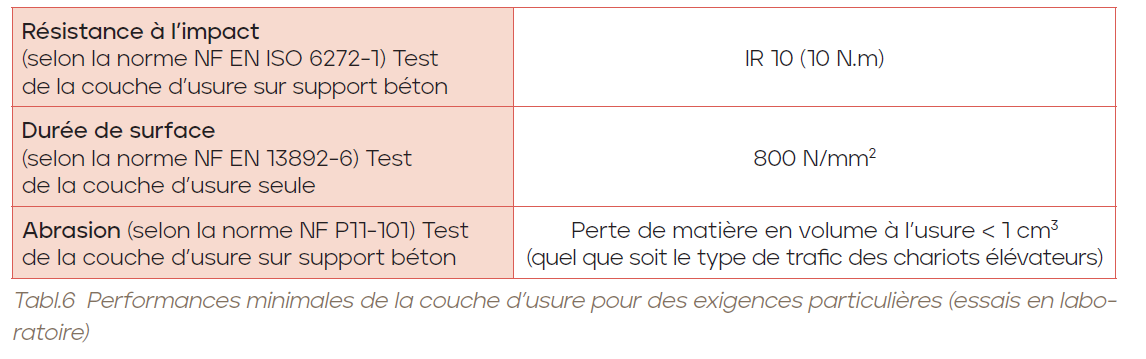

Lorsque les Documents Particuliers du Marché (DPM) ou lorsque l’Annexe B de la NF DTU 13.3 P1-1-1 imposent, en fonction de la destination de l’ouvrage, une exigence particulière sur une ou plusieurs des caractéristiques (résistance à l’impact, dureté de surface ou abrasion), la couche d’usure doit respecter la ou les valeurs définies dans le Tableau 6 :

Couches d'usures incorporées colorées

En intérieur, ce sont des dallages destinés aux surfaces commerciales, aux halls d’exposition ou autres.

Le dallage béton reçoit une couche d’usure teintée, éventuellement sous forme de coulis frais sur frais, avec pulvérisation du produit de cure. Après séchage du dallage, avec ou sans élimination du produit de cure, on applique un bouche-pores pour faciliter le nettoyage.

-

Documentation technique

-

Documentation technique

-

COMMENTAIRES

LAISSER UN COMMENTAIRE